Мультиагентная система (МАС) для управления производством

1. Задачи решаемые МАС

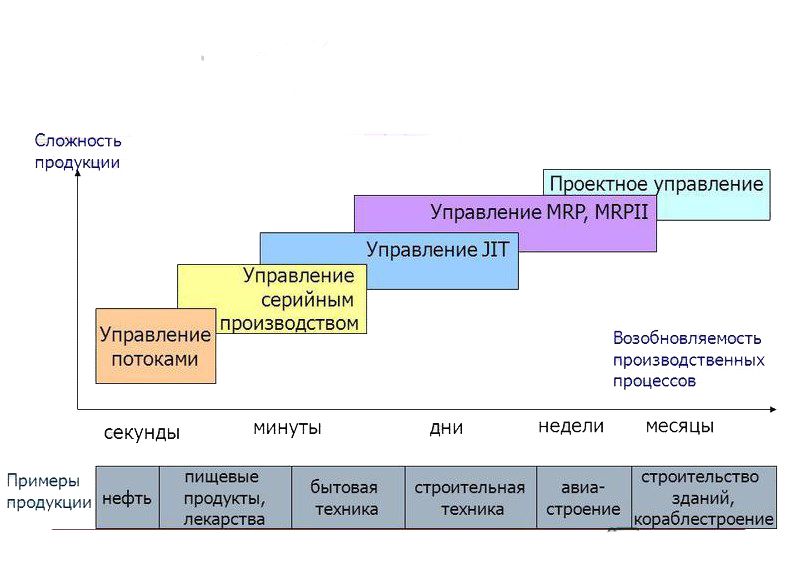

В зависимости от сложности производимой продукции на предприятиях применяют различные методики управления. Каждая методика требует собственного подхода к организации управления и скорости реакции на изменения.

Для поддержки принятия решений используют информационные системы, которые позволяют:

- Управлять потоками товарно-материальных ценностей (необходимые запасы материалов, НЗП, готовой продукции, расчет потребностей предприятия в ресурсах);

- Управлять использованием оборудования и персонала (составление производственных заданий и графиков с учетом технологических требований и наличия производственных ресурсов, быстрое реагирование на возникающие проблемы);

- Координировать действия с поставщиками и заказчиками;

- Формирование информации для финансового управления;

При рассмотрении существующих систем можно выделить:

- MRP – позволяют управлять потоками ТМЦ;

- MRPII – полностью включает в себя MRP с более детальным планированием, составлением производственных заданий и графиков с учетом технологических требований и наличия производственных ресурсов (планирование с учетом ограничений по мощностям) и формирования информации для финансового управления;

- ERP – охват всех областей управления предприятием (может включать поддержку JIT и Канбан).

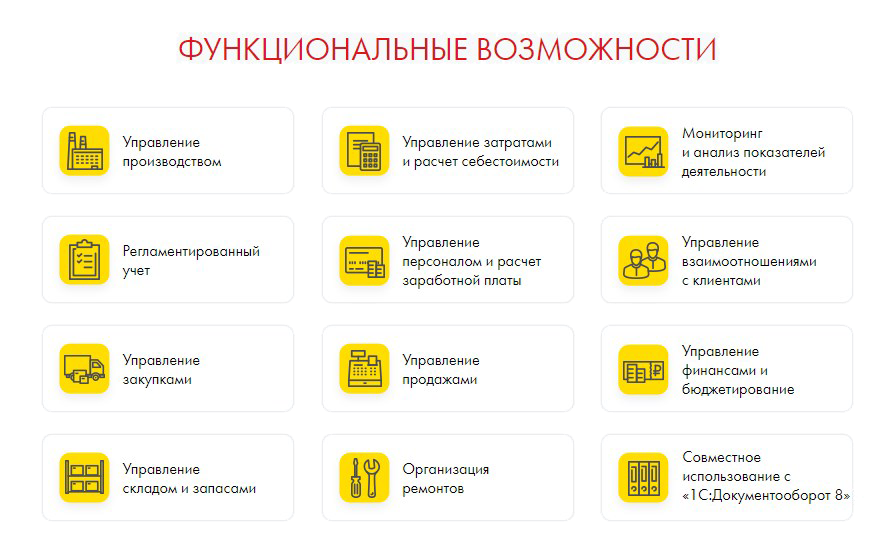

Типичный состав ERP системы:

Пример внедрения в машиностроении

Пример внедрения в мебельной компании

Для более детального оперативного управления производством и контроля на уровне производственных операций применяют MES (Manufacturing Execution System) системы.

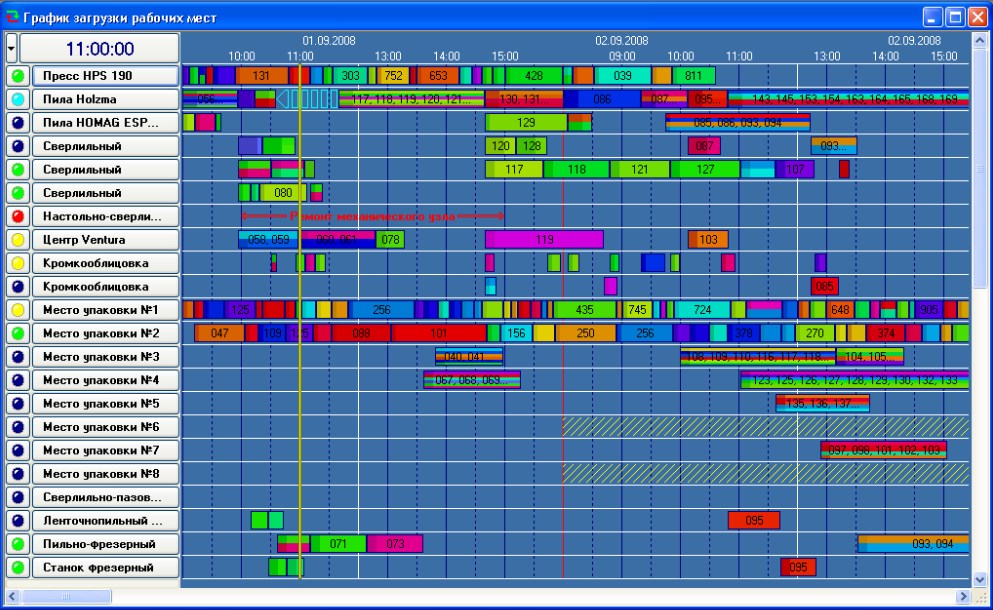

Пример MES системы Zenith SPPS.

Основная задача при составлении графика загрузки является его адаптивность, т.е. постоянное приспособление к постоянно изменяющимся условиям: изменение сроков, параметров работы оборудования (поломка, ТО и пр.), состояния рабочих ресурсов (доступность, квалификация сотрудников), параметров работы смежных служб (выключили электричество), клиентов (отказ от заказа), проблемы со снабжением.

Поэтому постоянное перепланирование, это данность всех производственных процессов, а быстрое реагирование на возникающие проблемы позволит стабилизировать производственные процессы и четко понимать ситуацию.

Отсюда следует другая задача, режим работы близкий к режиму реального времени (real time). Все субъекты формирующие события (персонал, оборудование и пр.) и программное обеспечение должны обеспечивать быстрый детальный расчет расписания и формирование новых заданий.

2. Архитектурная модель системы

Для решения задачи взаимодействия с системой в режиме реального времени, можно задействовать такие средства, как:

интуитивно понятный интерфейс для пользователей; использование терминалов рабочих и штрихкодирование; постоянный сбор информации с датчиков/сенсоров оборудования, автоматических линий; Взаимодействие с другими программами и оборудованием по всем известным протоколам (применение хабов для IoT). Основную задачу, т.е задачу составления расписания для производственного цеха или завода можно решить применяя мультиагентный подход.

Задачам составления расписаний посвещено множество работ и она является NP (non-deterministic polynomial) – сложной.

Выбор математической модели, которую можно взять за основу, будет приемлемым и интересным для практического применения, если алгоритм, построенный на ее основе выполняется за приемлемое время [2].

Если говорить о комбинаторных алгоритмах, то при расчете/пересчете графиков, зачастую, время выполнения является неприемлемым из-за большого размера задачи, а эвристические алгоритмы не являются гарантированно точным или оптимальными.

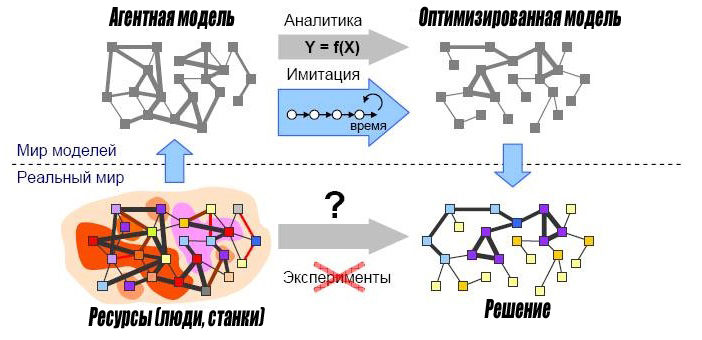

Принцип работы мультиагентных систем (МАС) решает вышеуказанные проблемы, а применяемые методы являются частью технологий искусственного интеллекта (AI).

В МАС модель реального мира строится на основе виртуального мира агентов.

Выделяют основные группы агентов:

- Агент потребитель (заказ на производство, заказ покупателя, производственный этап) который меет свои потребности (нормативные сроки, продукцию, технологию изготовления).

- Агент ресурс имеент возможность обеспечить потребность (рабочие, оборудование), который обладает квалификацией, производительностью, временем переналадки и подготовки, графиком доступности.

Взаимодействие агентов осуществляется в сцене цеха, где присутствует агент цеха который имеет свои цели и параметры (к примеру график работы).

Возможно, также определить агентов участка, руководства и пр. Данным агентам могут назначаться цели, к примеру:

- Минимум переналадок;

- Минимум времени простоя;

- Минимальная длительность выполнения заказа;

- Минимум транспортных операций;

- Минимум НЗП;

- Равномерность загрузки оборудования;

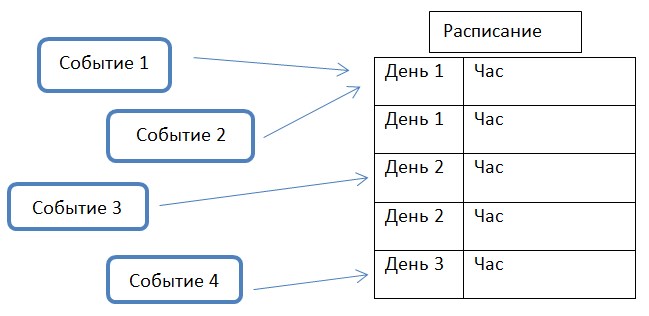

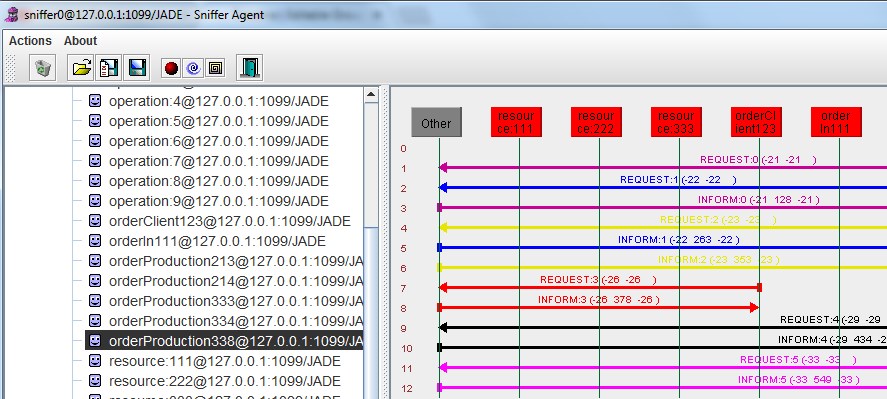

Т.о. каждый агент имеет свое собственное расписание (локальный план), находящееся в компромиссе с расписаниями других агентов и может преследовать свои заданные интересы в переговорах с другими агентами.

По мере появления внешних событий процесс планирования перезапускается именно для связанных с событием агентов и далее агенты рассылают оповещение другим агентам, начиная процесс переговоров для поиска компромисса.

Функционирование МАС обеспечивает правильно составленная онтология - семантическая сеть, описывающая структуру данных, содержащей все релевантные классы объектов и правила, принятые в предметной области.

Большинство предприятий имеют накопленные знания по технологии изготовления и структуре изделий, особенностям производственных процессов, хранящихся в информационных системах ERP и PLM, таким образом данные должны загружаться из этих систем.

Применяемый стек технологии

Платформа и язык Java Мультиагентная платформа JADE Платформа Spring Boot СУБД MySQL Платформа и корпоративные решения 1С

3. Разработка

Задачи, которые были успешно решены:

- Получение данных из систем 1С:ERP (REST) по структуре и технологии изготовлнения изделий, деталей, сборок. Загрузка заказов, этапов производства, графиков доступности мощностей и плановых ремонтов;

- Реализация моделей планирования JIT и ASAP c учетом норм выполнения этапов;

- Возможность частичного и полного планирования в цехах по доступности оборудования;

- Создание интуитивно понятного, отзывчивого и функционального фронтенда с упором на визуализацию процессов;

- Режим ежедневного перепланирования всех просроченных и не выполненных этапов производства;

- Расчет критического пути;

- Автоматический пересчет всех связанных этапов производства, при изменении дат обеспеченности.

Примеры

График этапов, с визуальным отображением статуса этапа, критического пути. Возможноть интерактивного изменения.

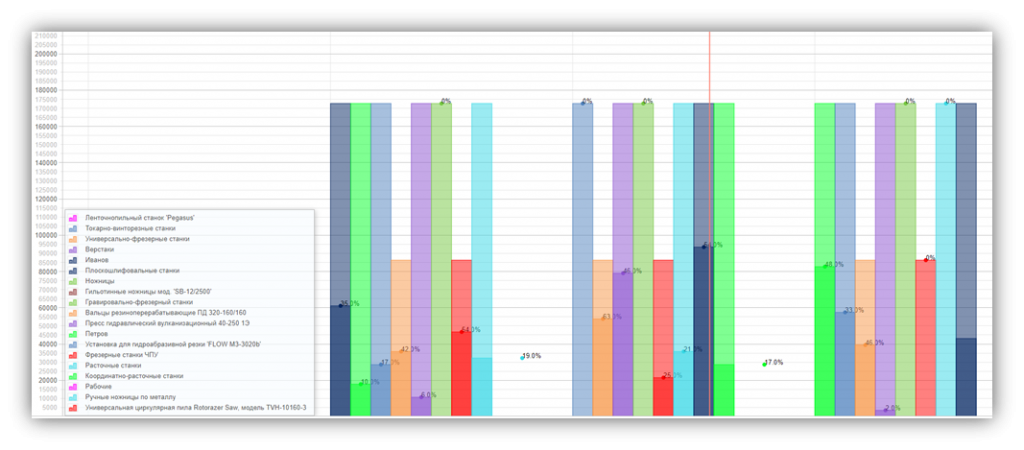

График загрузки видов рабочих центров.

Переговоры агентов при планировании.

Использованные источники:

1. М.В. Андреев, А.В. Иващенко, Е.В. Симонова, П.О. Скобелев, А.В. Царев. Автоматизация адаптивного управления производством на промышленном предприятии. Учебное пособие. Самара, 2009.

2. Загидуллин Р.Р. Управление машиностроительным производством с помощью систем MES, APS, ERP. Старый Оскол, 2015.

Чашек кофе

выпито

Телефонных

разговоров

Пересмотрено

изображений

Количество

правок

753

Файлов загружено

на сервер

21

Ещё дополнительное

кофе

Контакты

г.Москва

Набережнев Яков Александрович

ИНН 470317376350

График работы

- Пн-пт 9:00-18:00

- Сб-вс выходной

Телефоны

Мобильный: +7 925 801 47 87

yrabota@list.ru