1. Задачи решаемые МАС

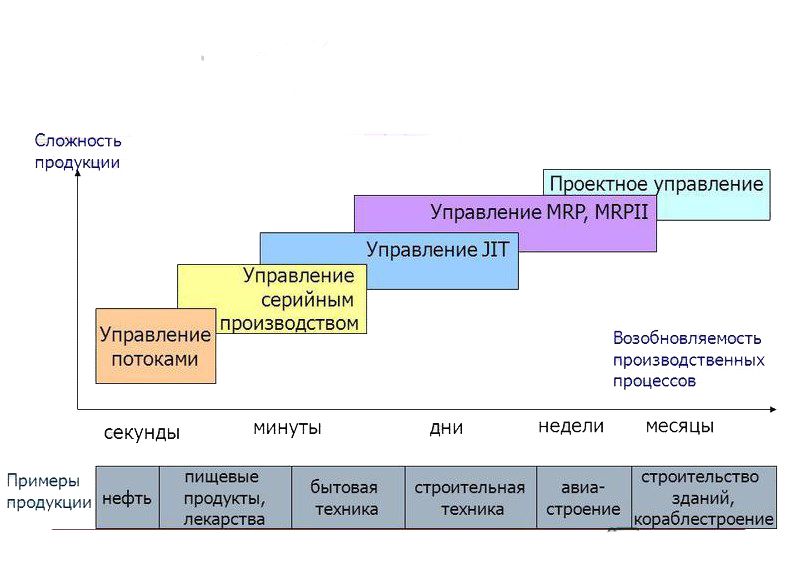

В зависимости от сложности производимой продукции на предприятиях применяют различные методики управления. Каждая методика требует собственного подхода к организации управления и скорости реакции на изменения.

Для поддержки принятия решений используют информационные системы, которые позволяют:

- Управлять потоками товарно-материальных ценностей (необходимые запасы материалов, НЗП, готовой продукции, расчет потребностей предприятия в ресурсах);

- Управлять использованием оборудования и персонала (составление производственных заданий и графиков с учетом технологических требований и наличия производственных ресурсов, быстрое реагирование на возникающие проблемы);

- Координировать действия с поставщиками и заказчиками;

- Формирование информации для финансового управления;

При рассмотрении существующих систем можно выделить:

- MRP – позволяют управлять потоками ТМЦ;

- MRPII – полностью включает в себя MRP с более детальным планированием, составлением производственных заданий и графиков с учетом технологических требований и наличия производственных ресурсов (планирование с учетом ограничений по мощностям) и формирования информации для финансового управления;

- ERP – охват всех областей управления предприятием (может включать поддержку JIT и Канбан).

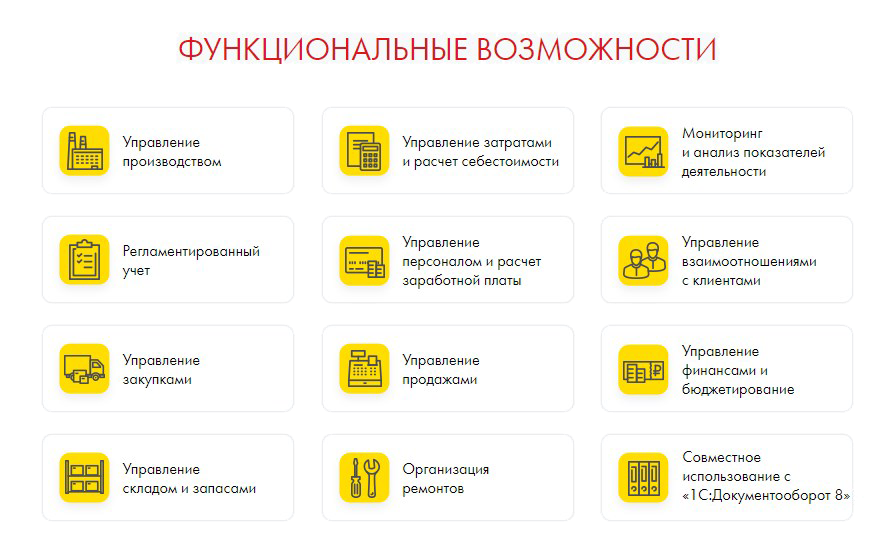

Типичный состав ERP системы:

Пример внедрения в машиностроении

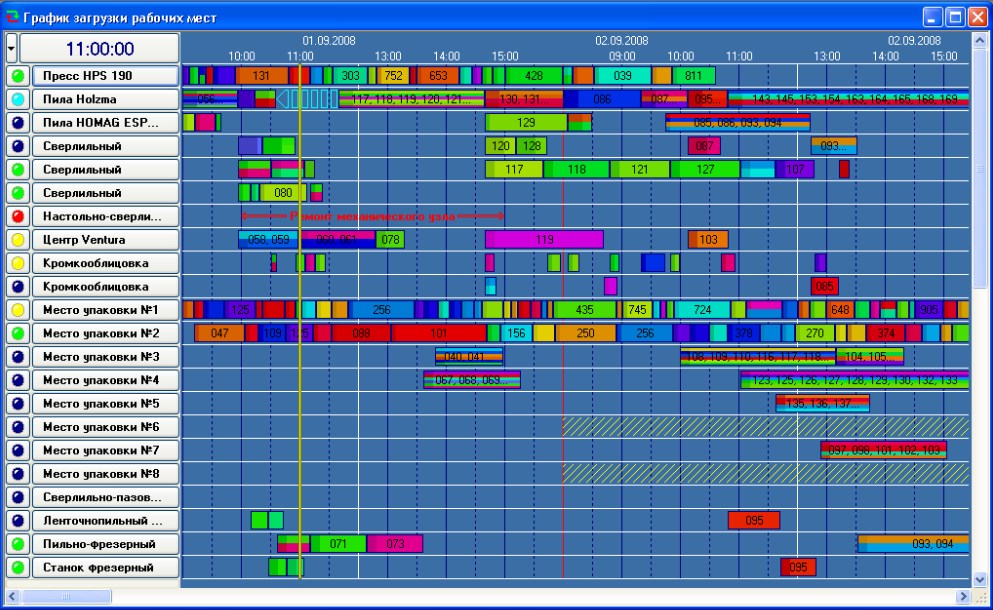

Пример внедрения в мебельной компании

Для более детального оперативного управления производством и контроля на уровне производственных операций применяют MES (Manufacturing Execution System) системы.

Пример MES системы Zenith SPPS.

Основная задача при составлении графика загрузки является его адаптивность, т.е. постоянное приспособление к постоянно изменяющимся условиям: изменение сроков, параметров работы оборудования (поломка, ТО и пр.), состояния рабочих ресурсов (доступность, квалификация сотрудников), параметров работы смежных служб (выключили электричество), клиентов (отказ от заказа), проблемы со снабжением.

Поэтому постоянное перепланирование, это данность всех производственных процессов, а быстрое реагирование на возникающие проблемы позволит стабилизировать производственные процессы и четко понимать ситуацию.

Отсюда следует другая задача, режим работы близкий к режиму реального времени (real time). Все субъекты формирующие события (персонал, оборудование и пр.) и программное обеспечение должны обеспечивать быстрый детальный расчет расписания и формирование новых заданий.

2. Архитектурная модель системы

Для решения задачи взаимодействия с системой в режиме реального времени, можно задействовать такие средства, как:

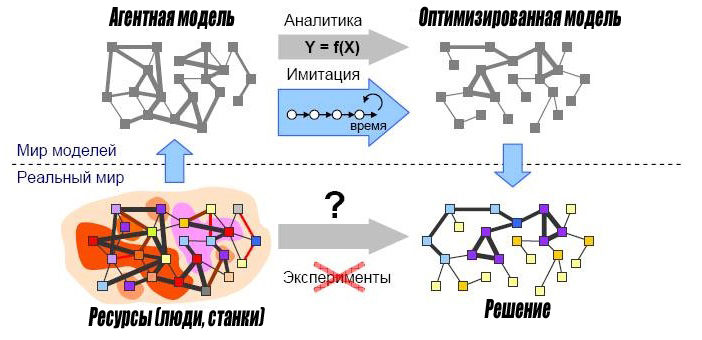

Основную задачу, т.е задачу составления расписания для производственного цеха или завода можно решить применяя мультиагентный подход.

Задачам составления расписаний посвещено множество работ и она является NP (non-deterministic polynomial) – сложной.

Выбор математической модели, которую можно взять за основу, будет приемлемым и интересным для практического применения, если алгоритм, построенный на ее основе выполняется за приемлемое время [2].

Если говорить о комбинаторных алгоритмах, то при расчете/пересчете графиков, зачастую, время выполнения является неприемлемым из-за большого размера задачи, а эвристические алгоритмы не являются гарантированно точным или оптимальными.

Принцип работы мультиагентных систем (МАС) решает вышеуказанные проблемы, а применяемые методы являются частью технологий искусственного интеллекта (AI).

В МАС модель реального мира строится на основе виртуального мира агентов.

Выделяют основные группы агентов:

- Агент потребитель (заказ на производство, заказ покупателя, производственный этап) который меет свои потребности (нормативные сроки, продукцию, технологию изготовления).

- Агент ресурс имеент возможность обеспечить потребность (рабочие, оборудование), который обладает квалификацией, производительностью, временем переналадки и подготовки, графиком доступности.

Взаимодействие агентов осуществляется в сцене цеха, где присутствует агент цеха который имеет свои цели и параметры (к примеру график работы).

Возможно, также определить агентов участка, руководства и пр. Данным агентам могут назначаться цели, к примеру:

- Минимум переналадок;

- Минимум времени простоя;

- Минимальная длительность выполнения заказа;

- Минимум транспортных операций;

- Минимум НЗП;

- Равномерность загрузки оборудования;

Т.о. каждый агент имеет свое собственное расписание (локальный план), находящееся в компромиссе с расписаниями других агентов и может преследовать свои заданные интересы в переговорах с другими агентами.

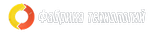

По мере появления внешних событий процесс планирования перезапускается именно для связанных с событием агентов и далее агенты рассылают оповещение другим агентам, начиная процесс переговоров для поиска компромисса.

Функционирование МАС обеспечивает правильно составленная онтология - семантическая сеть, описывающая структуру данных, содержащей все релевантные классы объектов и правила, принятые в предметной области.

Большинство предприятий имеют накопленные знания по технологии изготовления и структуре изделий, особенностям производственных процессов, хранящихся в информационных системах ERP и PLM, таким образом данные должны загружаться из этих систем.

Применяемый стек технологии

| Платформа и язык Java |

| Мультиагентная платформа JADE |

| Платформа Spring Boot |

| СУБД MySQL |

| Платформа и корпоративные решения 1С |

3. Разработка

Задачи, которые были успешно решены:

- Получение данных из систем 1С:ERP (REST) по структуре и технологии изготовлнения изделий, деталей, сборок. Загрузка заказов, этапов производства, графиков доступности мощностей и плановых ремонтов;

- Реализация моделей планирования JIT и ASAP c учетом норм выполнения этапов;

- Возможность частичного и полного планирования в цехах по доступности оборудования;

- Создание интуитивно понятного, отзывчивого и функционального фронтенда с упором на визуализацию процессов;

- Режим ежедневного перепланирования всех просроченных и не выполненных этапов производства;

- Расчет критического пути;

- Автоматический пересчет всех связанных этапов производства, при изменении дат обеспеченности.

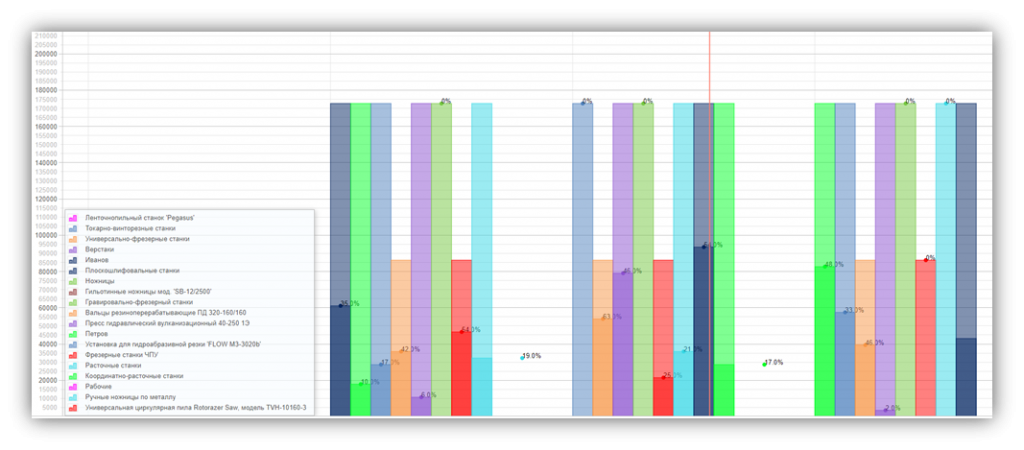

Примеры

График этапов, с визуальным отображением статуса этапа, критического пути. Возможноть интерактивного изменения.

График загрузки видов рабочих центров.

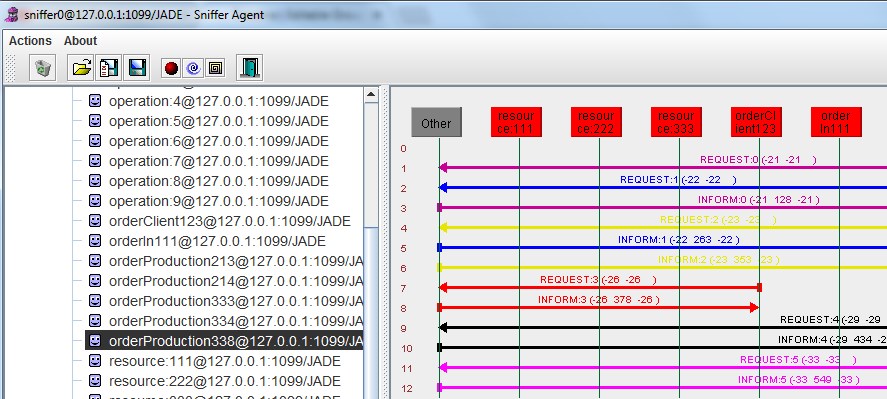

Переговоры агентов при планировании.

Использованные источники:

1. М.В. Андреев, А.В. Иващенко, Е.В. Симонова, П.О. Скобелев, А.В. Царев. Автоматизация адаптивного управления производством на промышленном предприятии. Учебное пособие. Самара, 2009.